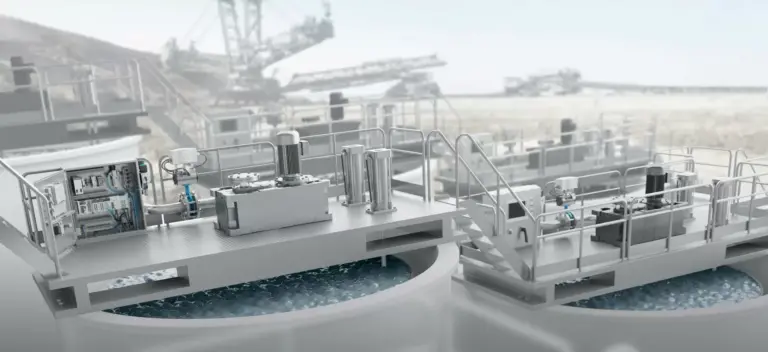

Ahorre costos, reduzca el tiempo y mejore la calidad con el control CIP automatizado

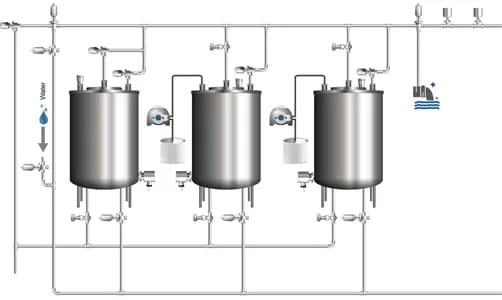

En la limpieza CIP, todas las partes del equipo de producción, es decir, tanques, tuberías y líneas de proceso, con todos los componentes integrados, como bombas, válvulas o sensores, se limpian de residuos de productos, restos de productos químicos de limpieza, microbios, bacterias u otras sustancias. por un proceso de varios pasos con diferentes líquidos de enjuague y limpieza. Un nuevo proceso de producción puede comenzar inmediatamente después del proceso CIP.

La calidad de la limpieza CIP se puede monitorear mediante análisis de procesos en línea o muestreo después de cada paso intermedio y al final del proceso general.

Los costos del proceso CIP están influenciados por diferentes factores, tales como:

- Pérdida de producto debido a transiciones de fase imprecisas.

- Consumo de agua debido a ciclos de descarga demasiado largos.

- Consumo de químicos por recuperación inadecuada y uso múltiple.

- Costos de aguas residuales debido a cantidades evitables de productos o químicos en el alcantarillado.

Los sensores sanitarios pueden ayudar a aumentar el grado de automatización y, por lo tanto:

- Garantizar la calidad reproducible del resultado de limpieza.

- Supervisar la seguridad del producto (pureza de los productos finales).

- Optimizar la duración de los pasos de limpieza individuales.

- Reducir la pérdida de recursos a través de cambios en tiempo real.

- Monitorear el uso múltiple de agentes de limpieza y agua.

- Controlar y gestionar la concentración correcta de los agentes de limpieza.

La máxima eficiencia de limpieza CIP generalmente se logra mediante el uso de los siguientes tipos de sensores

- Medidor de conductividad, por ejemplo, ILM-4

- Turbidímetro, por ejemplo, ITM-51

- Caudalímetro, p. ej. FMQ

- Interruptor de flujo, por ejemplo, FTS

- Sensores de presión, p. ej. P41

- Sensores de temperatura, por ejemplo, TSM

- Sensores de nivel, por ejemplo, L3 (hidrostático) o NSL-F (potenciométrico)

El proceso CIP

Un proceso de limpieza CIP consta de varios pasos coordinados. En general, estos son

- Push-out

- Enjuague previo (agua)

- Limpieza (cáustico)

- Enjuague intermedio (agua)

- Limpieza (ácido)

- Enjuague final (agua dulce)

- Esterilización por vapor (solo para limpieza CIP/SIP).

Primero, el producto que queda en la planta se expulsa con agua o con raspadores y los depósitos se eliminan durante el enjuague previo. En los pasos posteriores, los oligoelementos orgánicos se eliminan por medio de sosa cáustica y los depósitos minerales se eliminan mediante el uso de ácido. Los pasos intermedios y finales son el enjuague con agua.

La duración, la intensidad y la temperatura de los pasos de limpieza individuales dependen de muchos factores, como las propiedades químicas y la viscosidad de los productos, si solo se ejecuta uno o varios productos alternos en un sistema, las propiedades técnicas del sistema (por ejemplo, el tamaño del tanque , diámetro del tubo, longitud de la tubería, etc.) y dispositivos específicos de producción en el proceso (por ejemplo, calentador, filtro, boquillas de pulverización, etc.).

A menudo, el proceso se controla a través de parámetros de proceso predeterminados y precalculados. La presión y, por lo tanto, el caudal, la temperatura y la duración de cada paso del proceso y el control correspondiente de las válvulas y bombas se programan en el PLC y luego se ejecutan automáticamente. Tal control pasivo para el proceso CIP debe tener en cuenta los factores anteriores individualmente. Para evitar resultados defectuosos y lograr la calidad de limpieza requerida con certeza, se deben proporcionar amortiguadores de tiempo y márgenes de seguridad entre cada paso individual. Esto extiende la duración total y también conduce a pérdidas de recursos debido a cambios demasiado tempranos o demasiado tarde, es decir, demasiado producto o productos químicos pueden terminar en las aguas residuales.

Sensores analíticos como turbidez o conductímetros, su “ojo en la tubería”, miden la calidad de los líquidos en línea y de forma continua, permitiendo así un control activo en tiempo real, en función de las circunstancias del momento.

Puede controlar con precisión en cualquier momento

- Qué producto está en la línea

- Qué concentración tiene el producto (producto puro / fase mixta / impurezas)

- El nivel de contaminación del líquido.

Sensores analíticos en el proceso CIP

Esto permite

- Un control de la pureza de los productos finales, ya que una desviación de la especificación se informa inmediatamente al PLC. Esto evita, por ejemplo, que entren en los productos restos de limpiador o agua.

- Una transición de fase en tiempo real, ya que el tiempo de respuesta del sensor está en el rango de un segundo y las válvulas se pueden controlar sin pérdida de tiempo.

- Un enrutamiento preciso de todos los recursos como producto, detergente y agua, con la menor pérdida posible.

- Uso múltiple de agua de enjuague y productos químicos de limpieza, ya que estos pueden almacenarse temporalmente en tanques especiales para el enjuague previo o la limpieza previa si el grado de contaminación/turbidez está por debajo de un valor especificado. Aquí también son posibles ahorros significativos en agentes, costos y contaminación de aguas residuales.

- Una minimización de la duración del proceso de limpieza, ya que el siguiente paso del proceso siempre se puede iniciar con una segunda precisión cuando se alcanza un punto de ajuste.

Control de procesos CIP

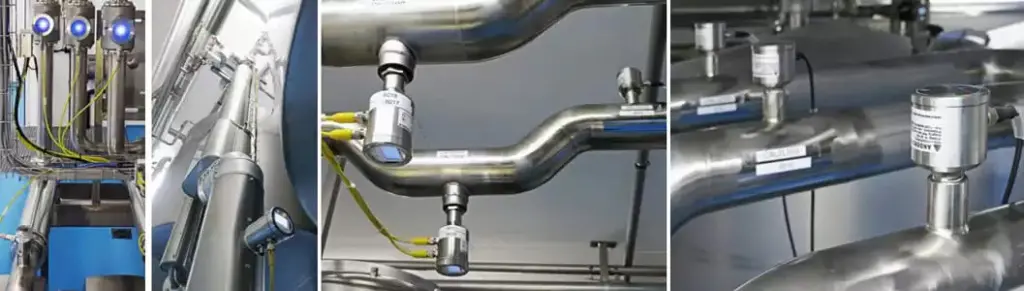

Cada paso individual en el proceso CIP-SIP debe controlarse con precisión para una limpieza reproducible y documentable. Las condiciones del proceso deben ser monitoreadas con precisión de forma continua. Los sensores sanitarios correspondientes para temperatura, presión y caudal, así como los monitores de caudal, están disponibles en Anderson-Negele en una amplia gama para instalaciones individuales y para sistemas de comunicación analógicos y digitales como IO-Link.

Supervisión de la concentración de detergente

Para obtener resultados de limpieza óptimos y reproducibles, cada ácido y cada cáustico debe concentrarse al valor especificado dosificándolo con concentrado y agua dulce. Dependiendo de la aplicación, esto es aprox. 0,5 a 1,5 % para soluciones cáusticas y 0,5 a 1,0 % para soluciones de ácido nítrico y se puede controlar con precisión mediante la medición de la conductividad. En este caso, la alta precisión y resolución de medición con una compensación de temperatura eficiente simultánea juegan el papel más importante para el sensor, ya que el valor especificado de la concentración debe mantenerse con extrema precisión para un resultado de limpieza verificable. Esto está garantizado por la medición de conductividad de alta precisión con el ILM-4 en una línea de proceso separada.